Auswuchten nach DIN ISO Norm

*** Besuchen Sie uns auf der AMB Stuttgart 10.09.-14.09.2024 *** Tauschspindeln & EXPRESS-Reparaturservice *** Kostenlose Befundung!

Auswuchten

Ein Auswuchten aller rotativen Teile des Spindelsystems ist unumgänglich. Das betrifft jeden Spindeltyp gleichermaßen. Eine mögliche Unwucht kann nicht nur durch Bauteile innerhalb der Spindel, sondern auch durch den Einsatz der Werkzeuge/Werkzeughalter entstehen. Demzufolge gilt es, das Spindelsystem von innen her bestmöglichst auszuwuchten, Werkzeuge und Werkzeughalter aber unverzüglich der Wuchtung nachfolgen zu lassen.

Bei der Neuspindelfertigung und Reparatur einer Spindel werden alle sich drehenden Teile zuerst statisch vorgewuchtet und im Prüffeld dynamisch nachgewuchtet.

Was kann nach DIN ISO 1940-1 gewuchtet werden?

- alle sich drehenden Bauteile einer Spindel

- HSK, ISO, SK, BT-Werkzeugaufnahmen

- Spindelwellen teilmontiert und komplett

- Rotoren, Rotorwellen

- Kupplungen

- Lüfterflügel, Ventilatoren

- Schleifdorne

- Sondervorrichtungen (zum Bsp. für Drehmaschinen)

- Bis 200 kg rotierende Masse und 500 kg Stückgewicht

Warum und Weshalb diese Gewichtung auf dem Wuchten?

Die Wuchtgüte eines Spindelsystems ergibt sich aus:

Wuchtgüte der Spindel /Antrieb

+ Wuchtgüte der Werkzeughalter

+ Wuchtgüte Werkzeuge

= Gesamtwuchtgüte

Die Wuchtgüte G 2,5 bei Nenndrehzahl zählt bei unseren Arbeiten daher als gesetzten Standard. In vielen Fällen ist dies spindeltechnisch gewährleistet, nicht aber bis zum Werkzeug/Werkzeughalter. Wichtig ist deshalb, alle rotativen Teile nach diesem Standard zu wuchten, um vorzeitige, vermeidbare Ausfälle zu vermeiden.

Unwuchtarten im Überblick

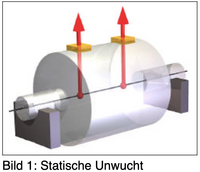

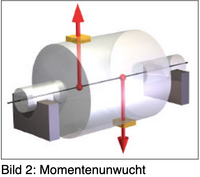

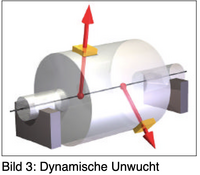

Nach ISO kann ein starrer Rotor gewuchtet werden, indem in zwei Ebenen (senkrecht zu der Rotorachse) Massen hinzugefügt oder vermindert werden. Von einem starren Rotor kann ausgegangen werden, wenn die Auswuchtgüte praktisch unabhängig ist von der Betriebsdrehzahl (für den gesamten Bereich von Null bis zur zulässigen Maximaldrehzahl). Der eben beschriebene Zustand kann in den meisten Fälle bei Fräs- und Schleifspindeln angenommen werden. Bei starren Rotoren lassen sich zwei Typen von Unwucht unterscheiden:

- Die statische Unwucht (Bild 1)

- Die rein dynamische Unwucht oder Momentenunwucht (Bild 2)

- Aus diesen beiden Komponenten setzt sich dann die “allgemeine dynamische Unwucht” (Bild 3) zusammen.

Die statische Unwucht

Die statische Unwucht entsteht dadurch, dass der Schwerpunkt des Rotors nicht auf der Drehachse liegt, sondern den Abstand von der Drehachse hat. Die Hauptträgheitsachse ist bei rein statischer Unwucht (z.B. Unwucht welche verursacht wird durch das Ventil an einem Fahrradreifen) parallel zur Drehachse. Es entstehen Fliehkräfte senkrecht zur Drehachse.

Die statische Unwucht ist eliminiert, wenn durch die zusätzlichen Gewichte (bzw. das Wegnehmen von Gewichten) der Schwerpunkt des Rotors auf der Drehachse liegt.

Die rein dynamische Unwucht (Momentenunwucht)

Bei der rein dynamischen Unwucht liegt der Schwerpunkt des Rotors zwar auf der Drehachse, die Hauptträgheitsachse ist aber nicht parallel zur Drehachse. Stellt man sich einmal vor, dass der Rotor in viele dünne Scheiben zerschnitten ist, dann wird der Schwerpunkt der einzelnen Scheibchen nicht auf der Drehachse liegen. Diese Scheibchen haben daher, jedes für sich betrachtet, Unwuchtkräfte.

Quelle : FH Osnabrück, Fachbereich Maschinenbau - Labor für Mechanik und Messtechnik Prof. Dr. Reinhard Schmidt.

Beispiel einer Versuchs- und Messreihe mit HAIMER

In einer Versuchsreihe der Fa. Haimer wurde ermittelt welchen Einfluss verschiedene Scheidwerkzeuge auf die effektive Unwucht der gesamten Werkzeugaufnahme haben.

Dass feingewuchtete Werkzeugaufnahmen, wie sie renommierte Hersteller anbieten, ein Schritt in die richtige Richtung sind, ist unbestritten. Doch wie wirken sich die eingespannten Werkzeuge auf die Gesamtunwucht des Systems aus? Die Wuchtspezialisten von Haimer haben sich diese Frage gestellt und mit einem einfachen Versuchsaufbau nach Antworten gesucht. Auf einer Haimer Wuchtmaschine Tool Dynamic wurden Messungen mit je einem Weldon-, Spannzangen- und Schrumpffutter sowie einer Messerkopfaufnahme durchgeführt – alles feingewuchtete Haimer-Produkte mit einem Schaftdurchmesser von 20 mm in kurzer Ausführung.

Die Messvorgaben waren: Wuchtgüte G = 2,5 bei Betriebsdrehzahl 25.000 min-1 / Messverfahren 1 Ebene (statisch).

Zunächst hat Haimer bei den vier verschiedenen Werkzeughaltertypen die Unwucht an sich – also ohne Werkzeug – gemessen. „Bei den Aufnahmen war die Unwucht stets im Toleranzbereich, so wie sie sein sollte“, berichtet Qualitätsleiter Franz Ziegltrum. „Die anschließenden Messungen mit Werkzeugen in diesen feingewuchteten Aufnahmen brachten dann deutliche Unwuchten zu Tage – vor allem bei Werkzeugen mit Spannfläche, die heute noch sehr weit verbreitet sind."