Spindel Engineering Made by Deuschle

*** Besuchen Sie uns auf der AMB Stuttgart 10.09.-14.09.2024 *** Tauschspindeln & EXPRESS-Reparaturservice *** Kostenlose Befundung!

60 Jahre Erfahrung

Die Herstellung von Spindeln erfordert detailliertes Fachwissen und besondere Aufmerksamkeit – nicht jeder ist diesem Anspruch gewachsen. Für uns jedoch ist dieser Prozess keine Black-Box. Als Pionier im Spindelbau seit den 1980er Jahren und als Servicestelle für renommierte OEMs verfügen wir über eine hohe Fertigungstiefe und umfassende professionelle Erfahrung. Vertrauen Sie auf unsere Expertise für die Entwicklung Ihrer Spindel – wir finden die optimale Lösung! Unser Motto lautet: "Das Achten auf Details ist der Unterschied zwischen Mittelmäßigkeit und Exzellenz. Unser Ziel: Exzellenz!"

Gemeinsam mit Ihnen entwickeln wir maßgeschneiderte Produkte oder bieten Ihnen eine Auswahl bewährter Spindeln aus unserem umfangreichen Sortiment. Fertigungstechnologien

Das zeichnet Deuschle Spindeln aus

Die sorgfältige Auswahl der Kugellager ist entscheidend für den reibungslosen Betrieb von Hochgeschwindigkeitsspindeln. Daher arbeitet Deuschle mit renommierten Herstellern zusammen, die über umfassende Erfahrung und Fachwissen im Spindelbau verfügen.

Vorwiegend kommen Hybridspindellager zum Einsatz, die im Vergleich zu Stahllagern durch geringeren Verschleiß, höhere Maximaldrehzahlen und eine geringere Axialverschiebung der Welle überzeugen. Spindeln, die für geringe Belastungen und niedrige Drehzahlbereiche konzipiert sind, sind hingegen mit Stahllagern ausgestattet.

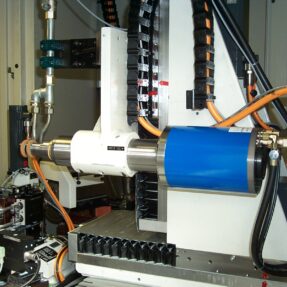

Die Qualitätsprüfung der Produkte erfolgt im hauseigenen Prüffeld und wird nach wesentlichen Faktoren durchgeführt. Jede Spindel wird geprüft: 100%.

- Mechanische und elektrische Werte

- Temperaturen (°C)

- Schwingungen (mm/s)

- Funktion (Sensoren, Werkzeugwechel, etc.)

- Einzugskraft (kN)

- Lautstärke (dB)

Die Anordnung der Lager hängt von der Einsatzbelastung ab. Das vordere Lagerpaket ist meist als Festlager verbaut, das Hintere dagegen als Loslager (mit Federvorspannung). Dies bietet einen entscheidenden Vorteil in der Bearbeitungsgenauigkeit (geringes Längenwachstum).

Hohe Steifigkeit

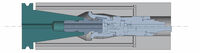

Deuschle setzt vorzugsweise auf die manuelle HSK- Aufnahme. Aufgrund des Plananlagenkontakts zwischen Spindelaufnahme und Werkzeugplanfläche ist die Steifigkeit bei HSK ca. drei mal höher als bei konventionellen Kegelverbindungen wie SK (Steilkegel).

Ausgezeichnete Wechselgenauigkeit

Die Plananlage zwischen Spindel und Werkzeug ermöglicht beim HSK eine optimale axiale Positionier- genauigkeit. Der reduzierte Kegelkontakt bei HSK- Werkzeugen minimiert Rundlauffehler.

Ausgezeichnete Anwendung bei der Hochgeschwindigkeitsbearbeitung >18000rpm

Die durch hohe Drehzahlen entstehende Fliehkraft erhöht die effektive Einzugskraft. Beim SK hingegen wirkt die Fliehkraft entgegen der Spannkraft. Dies bewirkt eine Reduzierung der Einzugskraft.

Ausgezeichnete Drehmomentübertragung

Das Werkzeug eines HSK (Hohlschaftkegel) hat im gespannten Zustand vollständigen Kontakt im Spindelkegel und an der Planfläche. Durch diese definierte Plananlage wird eine höhere Steifigkeit gegenüber dem SK (Steilkegel) erreicht. Weitere Vorteile des HSK sind, dass dieser für höhere Drehzahlen geeignet ist, eine hervorragende Wechselgenauigkeit (ca. 3μm) hat und die Einzugskraft mit der Drehzahl ansteigt. Durch die beiden Anlageflächen werden Drehmomente kraftschlüssig übertragen. HSK-Varianten mit Mitnehmersteinen übertragen zudem formschlüssig.

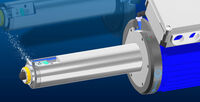

Technologie der aktiven Sperrluft von Deuschle

Der während der Bearbeitung entstehende Schmutz wird durch eine aktive „Luftabdichtung“ an der Spindelnase vom Eindringen in das Spindelinnere abgehalten. Diese Technik mittels Tieflochbohrung durch die Spindelhülse und das Labyrinth am Austrittsort ermöglicht eine Beaufschlagung von 2 bar. Konventionelle Lösungen bieten 0,5 bar, was zu kürzeren Standzeiten durch Verschmutzung führen kann.

Referenzen unserer Spindelprojekte

Über 4.000 ausgelieferte Neuspindeln verrichten weltweit zuverlässig ihren Dienst. Die Anwendungen sind sehr vielseitig. Fast alle Branchen in der metall- und kunststoffverarbeitenden Industrie als auch des klassischen Sondermaschinenbaus sind mit Spindeln ausgestattet. Egal ob Schleifen, Bohren, Fräsen, Entgraten oder Abrichten – teilen Sie uns Ihre Anwendung und den Bedarfsfall mit.

Geht nicht gibt’s nicht.